«Будущее за композитами»: «Татнефть-Пресскомпозит» производит трубы для ЖКХ, которые прослужат полвека

Директор предприятия Азат Губайдуллин показал производство, где используют передовые технологии и производят уникальные материалы

ООО «Татнефть-Пресскомпозит» пригласило журналистов и блогеров Татарстана на пресс-тур. Гидом по предприятию стал его директор Азат Губайдуллин. Про таких руководителей говорят – самородок, который чувствует производство кончиками пальцев, понимает, какой продукт производит. Он с первых фраз увлек гостей темой композитных материалов, в нем сразу считывался проактивный человек.

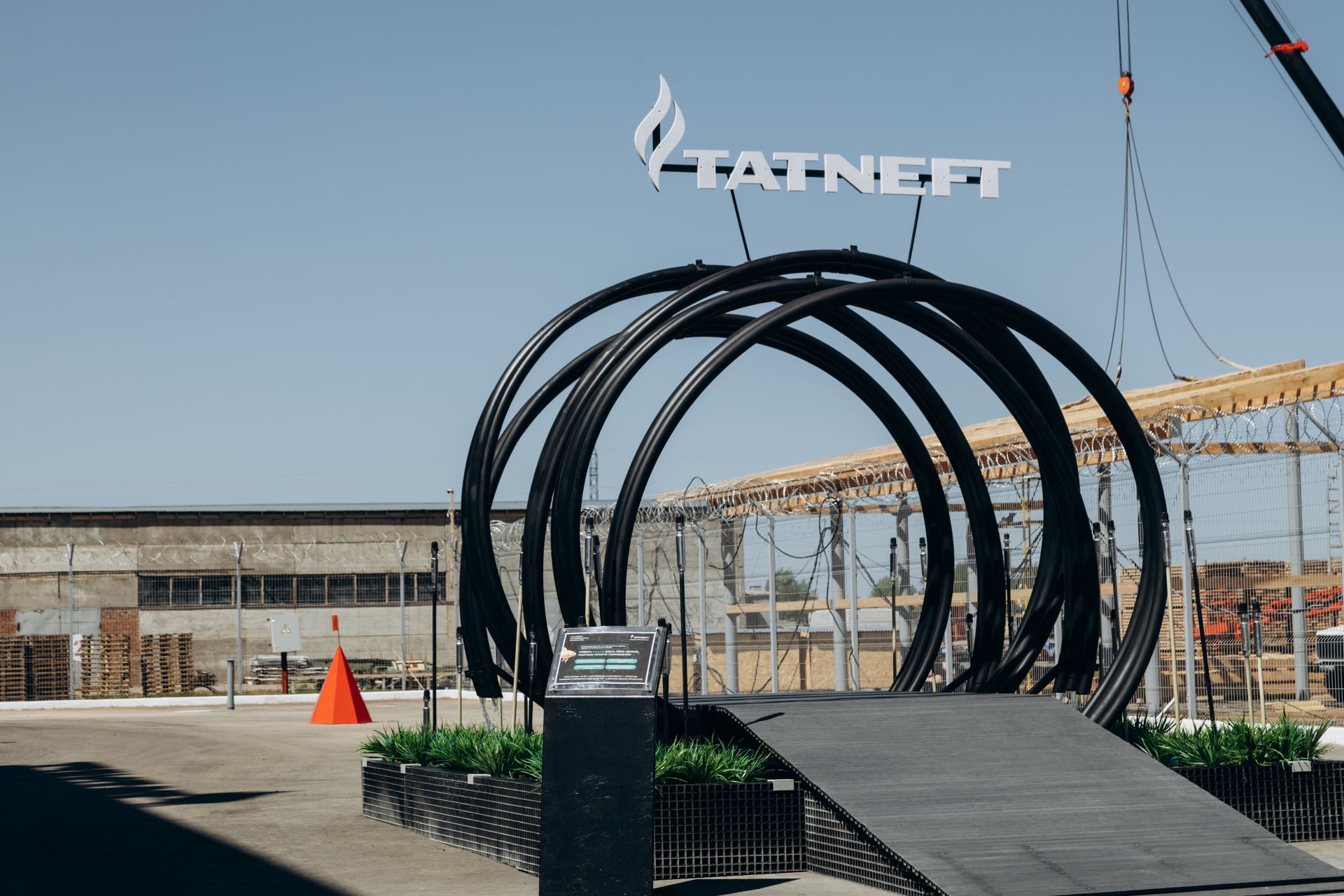

«Наше предприятие работает с 2011 года. Производства располагаются в четырех городах республики – в Елабуге, Набережных Челнах, Нижнекамске, Бавлах. Мы с командой наладили полный цикл производства изделий из композитных материалов: от сырья до готовой продукции. Сегодня изделия из этого материала окружают нас повсюду. Их мы применили и при строительстве нашего нового завода по производству гибких композитных труб. Это люки, опоры освещения, коммуникации, резервуары, элементы экстерьера здания, малые архитектурные формы. Они делают нашу жизнь более эстетичной, позволяют сэкономить на сроке службы, так как долговечные», – рассказал Азат Губайдуллин.

В последние годы предприятие активно развивается. Если в конце 2021 года в нем работало 320 сотрудников и выручка составляла чуть более 1 миллиарда рублей, то в 2024 году – это более 1000 человека и порядка 8 миллиарда рублей. В «Татнефть-Пресскомпозит» высококвалифицированный коллектив, конкурентная заработная плата. Активно берут на работу студентов старших курсов вузов Набережных Челнов и Альметьевска – в настоящее время зарплата у них 60 тысяч рублей.

Компания из Татарстана специализируется на производстве: композитных труб высокого давления для нефтегазовой отрасли, жилищно-коммунального хозяйства (ЖКХ), промышленности, композитных кабеленесущих систем, профилей, настилов, архитектурных конструкций, прессматериалов SMC и BMC для автомобилестроения, электротехники и инфраструктуры.

СОВРЕМЕННЫЙ ЗАВОД

Первым объектом в маршруте стал современный завод по производству гибких композитных труб. Пройдя технику безопасности, облачившись в спецодежду и каску, прошли на производство. Первое впечатление – удивление от огромного, светлого, чистого, комфортного цеха, оснащенного новым оборудованием. Построен этот корпус в рекордные сроки – строители зашли на площадку в апреле 2024 года, завершили строительство в декабре того же года. В конце декабря уже получили первый продукт.

Проектная мощность производства гибких композитных труб достигает до 800 километров труб в год. «Татнефть-Пресскомпозит» – то редкое предприятие, вышедшее на самообеспечение – кроме труб, предприятие производит электросварные муфты для соединения труб, и само сырье – стекловолоконные ленты, металлические корды.

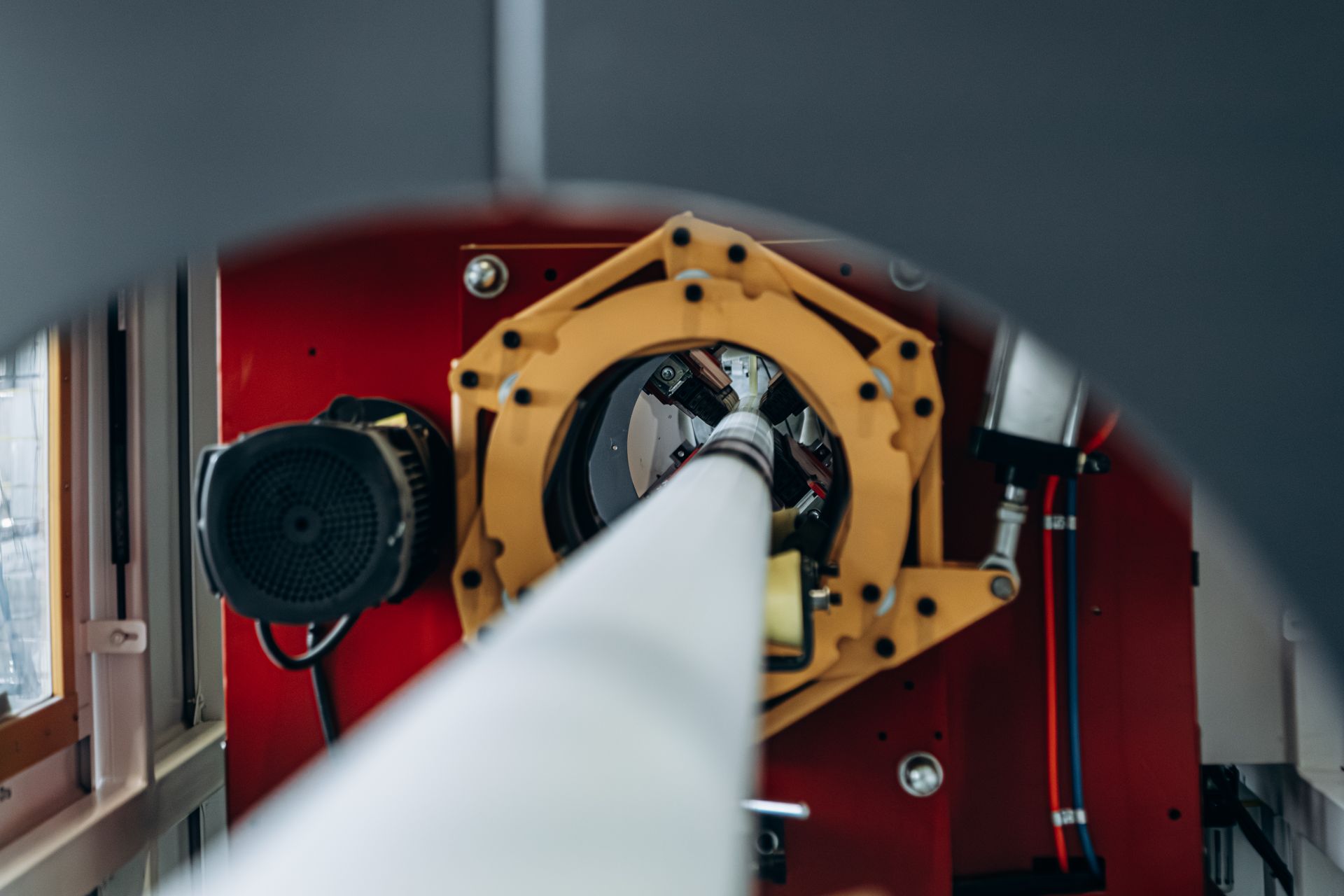

Директор ООО «Татнефть-Пресскомпозит» Азат Губайдуллин: «На этом производстве установлены две линии. Скажу так – линия импортная, но душа у нее наша. Стоит учесть, что на стадии монтажа линий и пусконаладочных работ, мы внесли корректировки, которые позволили достичь больших результатов по эффективности и производительности. На одной из линии установлено восемь обмотчиков, позволяющих за один проход производить трубы высокого давления – более 20 мегапаскалей, что делает эту установку уникальной для России. Например, в автомобильной шине давление 2 атмосферы, а здесь 200. Такое давление применяется в нефтедобыче. Установка позволяет сократить скорость производства и его себестоимость.».

ТРАНСФЕР ОПЫТА В ЖКХ

Испытав высокую прочность и долговечность композитных труб в нефтяной отрасли – некоторые успешно эксплуатируются уже по 20 лет, предприятие стремится внедрить свои разработки в сферу ЖКХ. На юго-востоке Татарстана – в Альметьевске, Заинске, Азнакаево – проложили 12,5 километра трубопроводов для горячего водоснабжения и теплосетей. В предстоящем году будет построен опытный участок в Набережных Челнах и второй участок в Заинске.

«Так как в нашей стране нет ГОСТов по применению композитных материалов для труб горячего водоснабжения и отопления. «Татнефть» инициировала разработку нормативов самостоятельно, – поделился достижениями Азат Губайдуллин. – Наша классическая стеклопластиковая труба соответствует ГОСТу – выдерживает температуру плюс 115 градусов. Испытания подтверждают рабочую температуру плюс 130 градусов с пиковыми значениями плюс 150 градусов. Срок службы композитных труб значительно больше – более 50 лет. Металлические трубы, которые используются в ЖКХ сегодня, могут выйти из строя в течение пяти лет, так как подвержены быстрой коррозии от тех же блуждающих токов. На композит блуждающие токи воздействия не оказывают. То есть с трубами из композитных материалов не нужно будет постоянно перекапывать дворы, улицы».

Стоит отметить и экологичность производства труб. Снижение углеродного следа составляет до 6,5 раз по сравнению с металлическими аналогами.

ТРУБЫ УДОБНЫ В МОНТАЖЕ И РЕМОНТЕ.

«Это максимально быстрый монтаж. За счет отсутствия сварки и легкого веса. Не нужно привлекать специализированных дефицитных сварщиков, тяжелую технику – обратил внимание руководитель. – Если даже случится аварийная ситуация, допустим, линия будет задета ковшом экскаватора при строительных работах, то специалисты «Татнефть-Пресскомпозита» приедут и в полевых условиях оперативно сделают ремонт. Подобные ремонтные работы проводили с нефтяными трубами.».

Далее Азат Губайдуллин провел на историческую площадку – здесь находится первая линия предприятия. Это производство листовых прессматериалов/компаундов, его мощность восемь тысяч тонн в год. Из произведенных материалов выпускают автокомпоненты, электротехническую продукцию, канализационные люки, сидения и скамейки. Компания владеет собственным прессовым хозяйством в Набережных Челнах, на котором методом термопрессования получают готовую продукцию.

«Применение максимально широкое. Для электроэнергетики – прессуются шкафы, переключатели, накладки для лотков, в автопромышленности – практически вся внешняя обшивка кабин, элементы интерьера. Это прочные, но более легкие, термостабильные решения, это эстетика и топливная экономичность. Мы не стоим на месте, постоянно совершенствуемся. В прошлом году наши ребята разработали специальный материал, который еще больше облегчает конечное изделие, до 23 процентов в сравнении со стандартным композитом», – поделился разработками Азат Губайдуллин.

НАТУРАЛЬНЫЕ ВОЛОКНА

Предприятие внедряет экологичные решения в производстве деталей для автоспорта, интерьера, сидений для спортивных стадионов – в качестве сырья применяет натуральное растительное волокно – лён. В отличии от карбона лён более легкий, при этом прочный, что дает возможность уменьшить вес изделия. При производстве снижается воздействие на экологию. Для России – это также уникальная технология.

Прочные, долговечные, экономичные изделия из композита постепенно становятся частью жизни каждого жителя страны. Применяются они при обустройстве общественных пространств не только в городах республики, но и по всей России и СНГ, и даже, на Крымском мосту применены изделия производства ООО «Татнефть-Пресскомпозит».

Следите за самым важным и интересным в Telegram-канале Татмедиа

Комментарии (0)